0769-81917569

新闻

2025/9/18 来源:东莞运德钣金科技 点击次数:

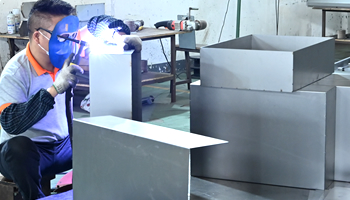

2025年机械设备加工行业需求量增长下,东莞钣金加工厂作为关键导电部件需求激增,但多数制造工厂陷入加班越多、效率越低的怪圈。本文把我们工厂7年来生产东莞钣金厂经验与大家分享与揭示其表面忙碌实则低效的三大症结:

一、质量管控失效引发的恶性循环

在机械设备钣金生产过程中,两合市场时期暴露的质量问题尤为突出。车间内堆积的不良品既包含新产品试制缺陷,也涉及老产品历史遗留问题,形成新旧问题交织的复杂局面。由于缺乏明确的报废标准和返工流程,员工被迫反复修改作业动作,单日平均调整次数高达5-6次。更严重的是,这种修修补补的做法表面节省了材料成本,实则导致返工耗时增加30%以上。某次客户投诉事件显示,因未及时报废的板材问题,引发批量退货,直接损失达当月产值的12%。这种质量管控的失效不仅消耗人力,更会引发客户信任危机,形成越加班越低效的恶性循环。

二、供应链协同断裂的连锁反应

供应商端的频繁不良直接冲击生产节奏,板材厚度公差超标、表面划伤与氧化等问题导致物料齐套率长期徘徊在65%左右。产线工人每日平均等待物料时间超过3小时,设备空转期间仍产生电费损耗。更致命的是,采购部门与生产部门的信息系统未打通,当发现来料问题时,往往需要2-3个工作日才能启动紧急采购流程。基层主管虽意识到问题严重性,但因缺乏供应商考核权限和质量否决权,只能被动接受不合格物料,这种权责不对等的困境使跨部门协作彻底失灵。

三、组织机能失调的系统性危机

人员流动率居高不下是东莞钣金加工的致命伤,近半年关键岗位离职率达45%,物料员和班长岗位长期由临时工顶岗。新员工因不熟悉铜排折弯工艺,废品率是老员工的2.3倍,培训周期从原定的两周被迫延长至一个月。更糟糕的是,现有的计件制薪酬体系促使员工优先抢做简单工序,复杂订单的软铜排折弯工序无人愿意承接,导致订单延期率飙升。当生产部试图优化排产时,设备部门却以保养计划为由拒绝配合,这种部门墙现象使得任何改善措施都难以落地。

其它新闻: